Os Veículos Guiados Automaticamente (AGVs) revolucionaram a logística e os processos industriais, oferecendo automação, eficiência e redução de custos operacionais. No entanto, o desempenho desses sistemas depende diretamente de um componente crítico: o sistema de energia. Neste guia completo, abordaremos todos os aspectos relacionados ao projeto, implementação e otimização de baterias para AGVs industriais.

Com a crescente adoção de AGVs em fábricas, centros de distribuição e armazéns, a demanda por sistemas de bateria confiáveis, duráveis e eficientes nunca foi tão alta. Vamos explorar como as células 18650 de lítio estão transformando este segmento, oferecendo vantagens significativas sobre tecnologias tradicionais.

Impacto na produtividade:

Um sistema de bateria bem projetado pode aumentar o tempo operacional de AGVs em até 40%, reduzir os tempos de recarga em 70% e estender a vida útil do equipamento em anos, resultando em ROI significativamente melhor.

Desafios Energéticos dos AGVs Industriais

Antes de mergulharmos nas soluções, é importante compreender os desafios específicos que os AGVs enfrentam em ambientes industriais:

- Operação contínua: Muitos AGVs precisam operar 24/7 em turnos múltiplos, exigindo alta disponibilidade energética

- Ciclos de carga/descarga frequentes: Dependendo da aplicação, podem realizar múltiplos ciclos diários

- Variações de carga: Transporte de cargas de diferentes pesos exige potência variável

- Ambientes desafiadores: Exposição a poeira, vibrações, temperaturas extremas e, em alguns casos, ambientes potencialmente explosivos

- Espaço limitado: Necessidade de alta densidade energética para maximizar autonomia em espaços restritos

- Segurança crítica: Operação próxima a pessoas e equipamentos valiosos exige máxima segurança

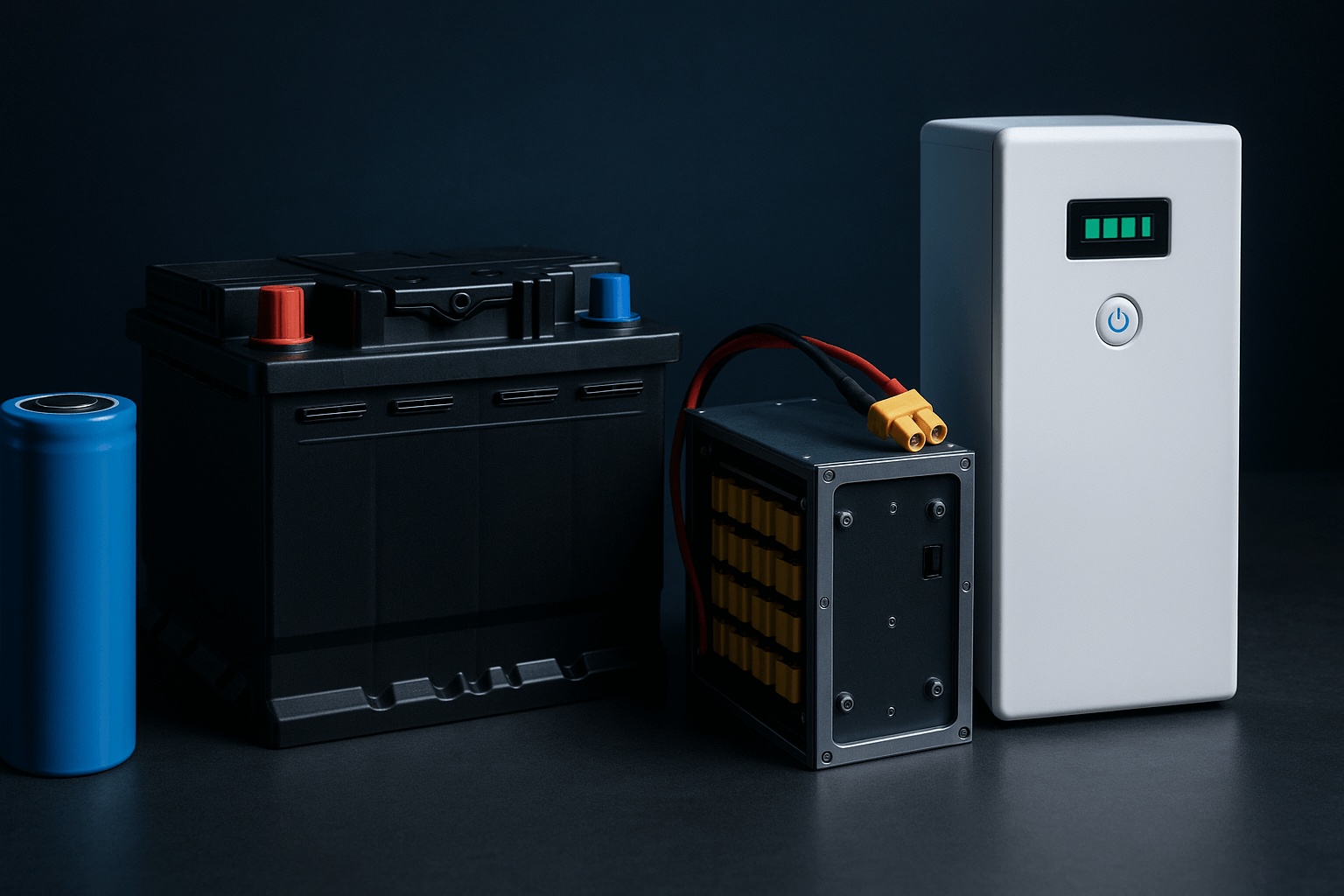

Tecnologias de Baterias para AGVs

Existem várias tecnologias disponíveis para alimentar AGVs, cada uma com suas vantagens e limitações:

| Tecnologia | Vantagens | Desvantagens | Aplicações Ideais |

|---|---|---|---|

| Chumbo-Ácido |

- Baixo custo inicial - Tecnologia estabelecida - Fácil manutenção |

- Baixa densidade energética - Ciclo de vida limitado (300-500 ciclos) - Tempo de recarga longo - Peso elevado |

AGVs de baixo custo com operação intermitente e espaço amplo para baterias |

| Níquel-Cádmio (NiCd) |

- Robustez - Bom desempenho em baixas temperaturas - Tolerância a sobrecarga |

- Efeito memória - Contém materiais tóxicos - Densidade energética moderada |

Ambientes com temperaturas extremas e condições severas |

| Níquel-Metal Hidreto (NiMH) |

- Maior densidade energética que NiCd - Menos tóxico - Menos suscetível ao efeito memória |

- Auto-descarga relativamente alta - Desempenho limitado em altas correntes - Sensibilidade a temperaturas elevadas |

AGVs de médio porte com requisitos moderados de potência |

| Lítio-Íon (células 18650) |

- Alta densidade energética - Longo ciclo de vida (1000-3000 ciclos) - Recarga rápida - Peso reduzido - Sem efeito memória |

- Custo inicial mais elevado - Requer BMS sofisticado - Sensibilidade a sobrecargas |

AGVs modernos com operação intensiva, espaço limitado e necessidade de recarga rápida |

| LiFePO4 (Fosfato de Ferro-Lítio) |

- Excelente segurança - Ciclo de vida muito longo (3000-5000 ciclos) - Estabilidade térmica - Tolerância a condições adversas |

- Densidade energética inferior a outras químicas de lítio - Desempenho reduzido em baixas temperaturas |

AGVs em ambientes com requisitos rigorosos de segurança ou condições severas |

Embora todas essas tecnologias tenham seu lugar, as baterias de lítio, especialmente aquelas baseadas em células 18650, estão rapidamente se tornando o padrão para AGVs modernos devido à sua combinação ideal de densidade energética, ciclo de vida e flexibilidade.

Por que Células 18650 de Lítio para AGVs?

Alta Densidade Energética

Até 3-4 vezes mais energia por volume e peso comparado a baterias de chumbo-ácido, permitindo maior autonomia ou redução de tamanho.

Ciclo de Vida Superior

1000-3000 ciclos completos, dependendo da química e condições de uso, reduzindo significativamente o custo total de propriedade.

Recarga Rápida

Capacidade de recarga em 1-2 horas (comparado a 8+ horas para chumbo-ácido), permitindo maior disponibilidade operacional.

Peso Reduzido

Menor peso para mesma capacidade energética, reduzindo consumo e aumentando eficiência do AGV.

Baixo Calor Operacional

Gera menos calor durante carga/descarga, reduzindo necessidade de refrigeração e aumentando segurança.

Modularidade

Células individuais podem ser configuradas em diferentes arranjos para atender requisitos específicos de tensão e capacidade.

Precisa de células 18650 para seu projeto de AGV?

A Overcel oferece células 18650 de alta performance, ideais para aplicações industriais, com suporte técnico especializado para dimensionamento e implementação.

FALAR COM ESPECIALISTADimensionamento de Baterias para AGVs

O correto dimensionamento do sistema de bateria é crucial para garantir que o AGV opere eficientemente durante todo o ciclo de trabalho planejado. Vamos explorar o processo passo a passo:

Análise de Requisitos Operacionais

Antes de dimensionar a bateria, é necessário compreender completamente os requisitos operacionais do AGV:

- Ciclo de trabalho: Horas de operação contínua necessárias

- Perfil de carga: Peso máximo transportado e variações durante a operação

- Perfil de movimento: Velocidades, acelerações, inclinações e frequência de paradas/partidas

- Condições ambientais: Temperatura de operação, umidade e outros fatores ambientais

- Estratégia de recarga: Oportunidades para recarga durante operação ou apenas em períodos dedicados

Cálculo de Consumo Energético

Para calcular a energia necessária, considere os seguintes componentes:

Etotal = Emovimento + Eelevação + Esistemas auxiliares + Eineficiências

Onde:

- Emovimento: Energia para mover o AGV horizontalmente

- Eelevação: Energia para elevação de carga (se aplicável)

- Esistemas auxiliares: Energia consumida por sistemas de controle, sensores, comunicação

- Eineficiências: Perdas no sistema de tração, conversão e transmissão

Exemplo prático: Um AGV de 500kg transportando 1000kg por 8 horas, com velocidade média de 1.5m/s em superfície plana, consumirá aproximadamente:

- Emovimento = 4.5kWh (considerando coeficiente de atrito e eficiência do motor)

- Esistemas auxiliares = 0.8kWh

- Eineficiências = 1.3kWh

- Etotal = 6.6kWh

Determinação da Capacidade da Bateria

Com base no consumo energético calculado, podemos determinar a capacidade necessária da bateria:

Capacidade (Ah) = Etotal (Wh) ÷ Tensão nominal (V) × Fator de segurança ÷ DoD máxima

Onde:

- Fator de segurança: Tipicamente 1.2-1.3 para compensar degradação e variações

- DoD (Depth of Discharge): Profundidade de descarga máxima recomendada (geralmente 80% para lítio)

Exemplo: Para o AGV anterior com consumo de 6.6kWh e tensão nominal de 48V:

Capacidade = 6600Wh ÷ 48V × 1.2 ÷ 0.8 = 206.25Ah

Isso poderia ser implementado como um pack 13S57P usando células 18650 de 3500mAh.

Dica de especialista:

Ao dimensionar baterias para AGVs, sempre considere um buffer de capacidade de 20-30% além do calculado. Isso compensa a degradação natural da bateria ao longo do tempo e garante que o AGV mantenha sua autonomia mesmo após centenas de ciclos.

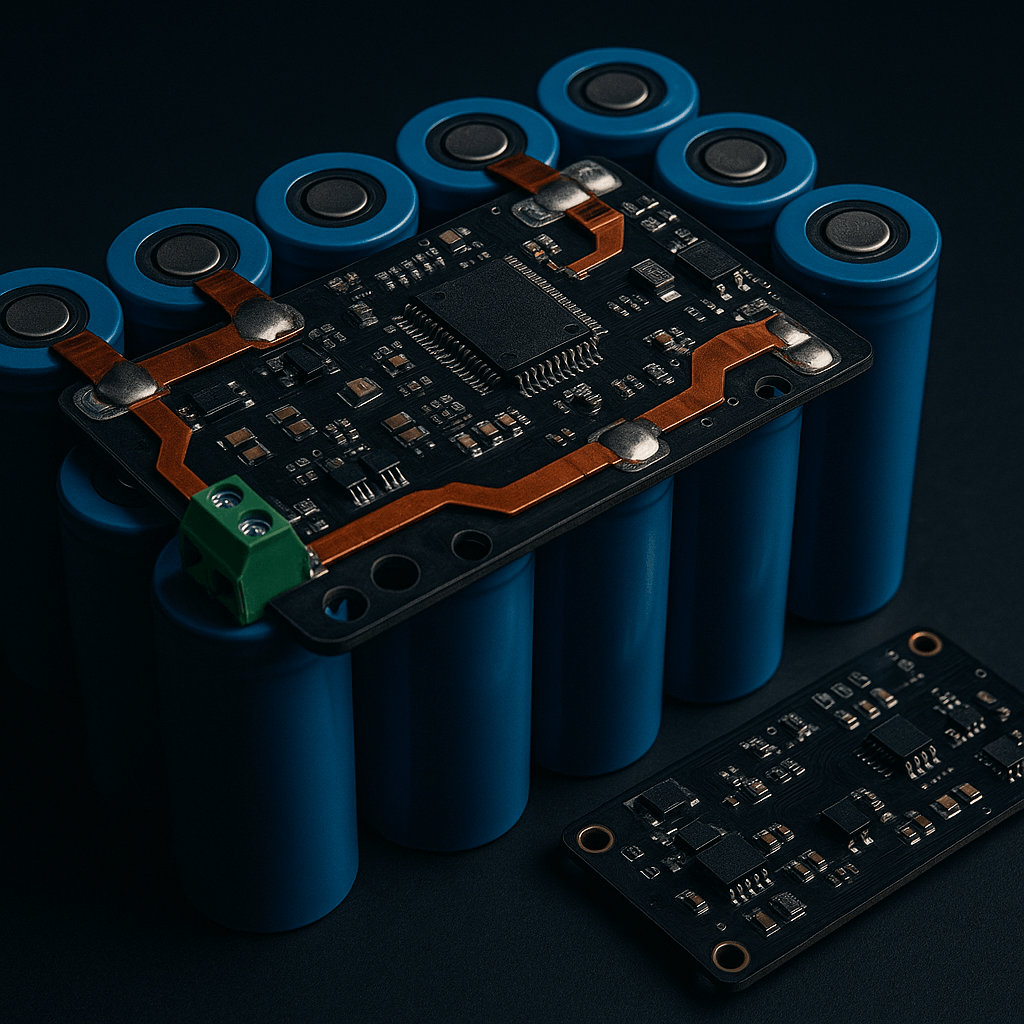

Configuração e BMS para AGVs

O Battery Management System (BMS) é um componente crítico em sistemas de bateria para AGVs industriais, especialmente quando utilizamos células de lítio. Um BMS adequado deve oferecer:

Funções Essenciais do BMS para AGVs

- Proteção contra sobrecarga e sobredescarga: Fundamental para preservar a vida útil das células

- Balanceamento de células: Essencial para packs com muitas células em série, garantindo que todas operem dentro de parâmetros similares

- Monitoramento de temperatura: Crítico em ambientes industriais onde as temperaturas podem variar significativamente

- Proteção contra curto-circuito: Segurança essencial em ambientes industriais

- Estimativa de Estado de Carga (SoC): Permite planejamento operacional preciso

- Estimativa de Estado de Saúde (SoH): Facilita manutenção preditiva e substituição planejada

- Interface de comunicação: Integração com sistemas de gestão de frota e diagnóstico remoto

Configurações Típicas para AGVs

| Tipo de AGV | Configuração Típica | Capacidade | Autonomia Típica |

|---|---|---|---|

| AGV Leve (até 500kg de carga) | 10S-13S / 10P-20P | 35-70Ah (36-48V) | 6-8 horas |

| AGV Médio (500-1500kg) | 13S-14S / 20P-40P | 70-140Ah (48-52V) | 8-10 horas |

| AGV Pesado (1500-3000kg) | 14S-16S / 40P-80P | 140-280Ah (52-60V) | 8-12 horas |

| AGV Extra-pesado (>3000kg) | Múltiplos packs em paralelo ou tensões mais altas | 280-500Ah (72-96V) | 10-16 horas |

Estratégias de Recarga para AGVs

A estratégia de recarga é tão importante quanto a própria bateria para garantir a máxima disponibilidade operacional dos AGVs. Existem várias abordagens, cada uma com suas vantagens:

1. Recarga Programada em Estações Dedicadas

Nesta abordagem tradicional, o AGV é direcionado a uma estação de recarga quando sua bateria atinge um nível predeterminado:

- Vantagens: Simplicidade, controle preciso do processo de carga, menor custo de infraestrutura

- Desvantagens: Tempo de inatividade durante a recarga, necessidade de AGVs extras para compensar

- Ideal para: Operações com períodos naturais de inatividade (turnos, pausas) ou frotas com AGVs reserva

2. Recarga de Oportunidade

O AGV aproveita pequenas pausas operacionais para recargas parciais rápidas:

- Vantagens: Maximiza tempo operacional, permite uso de baterias menores, estende vida útil (ciclos menos profundos)

- Desvantagens: Requer infraestrutura de recarga distribuída, maior complexidade de gestão

- Ideal para: Operações de alta intensidade com pausas previsíveis (carregamento/descarregamento, esperas)

3. Troca Rápida de Baterias

Sistema onde a bateria descarregada é rapidamente substituída por uma carregada:

- Vantagens: Tempo de inatividade mínimo (1-5 minutos), flexibilidade operacional

- Desvantagens: Custo mais alto (baterias extras), necessidade de sistema de troca automatizado ou manual

- Ideal para: Operações 24/7 críticas onde tempo de inatividade tem alto impacto financeiro

4. Recarga Sem Fio (Indutiva)

Tecnologia emergente onde o AGV recarrega sem contato físico, posicionando-se sobre placas de indução:

- Vantagens: Sem desgaste de contatos, integração perfeita no fluxo de trabalho, possibilidade de recarga contínua em rotas

- Desvantagens: Custo elevado, menor eficiência energética, limitações de potência

- Ideal para: Aplicações de alta tecnologia, ambientes limpos ou onde contatos elétricos são problemáticos

Tendência emergente:

Sistemas híbridos que combinam recarga de oportunidade durante o dia com recarga completa durante períodos noturnos estão se tornando o padrão em instalações modernas, maximizando tanto a disponibilidade quanto a vida útil das baterias.

Considerações de Segurança para Baterias em AGVs

A segurança é uma preocupação primordial em ambientes industriais, especialmente quando lidamos com sistemas de alta energia como baterias de lítio. Para AGVs, algumas considerações específicas incluem:

Proteções Físicas e Mecânicas

- Encapsulamento robusto: Proteção contra impactos, vibrações e penetração de objetos

- Isolamento térmico: Prevenção de superaquecimento e propagação térmica entre células

- Ventilação adequada: Dissipação de calor durante operação e recarga

- Proteção IP adequada: Resistência a poeira e umidade conforme ambiente de operação

- Sistemas de supressão de incêndio: Em aplicações críticas ou ambientes de alto risco

Proteções Elétricas e Eletrônicas

- Fusíveis e disjuntores: Proteção contra sobrecorrente em múltiplos níveis

- Contadores principais: Isolamento completo da bateria em emergências

- Monitoramento de isolamento: Detecção de falhas de isolamento entre bateria e chassi

- Redundância em sistemas críticos: Múltiplos sensores de temperatura e tensão

- Botões de emergência: Desconexão rápida em situações críticas

Atenção:

Em ambientes com atmosferas potencialmente explosivas (ATEX), requisitos adicionais de segurança se aplicam. Nestes casos, baterias com química LFP (LiFePO4) são geralmente preferidas devido à sua maior estabilidade térmica, e encapsulamentos especiais à prova de explosão podem ser necessários.

Otimização da Vida Útil das Baterias

Maximizar a vida útil das baterias em AGVs não apenas reduz custos operacionais, mas também minimiza interrupções e aumenta a confiabilidade do sistema. Algumas estratégias-chave incluem:

Práticas Operacionais Recomendadas

- Evitar descargas profundas: Limitar a profundidade de descarga a 80% para baterias de lítio

- Evitar estados de carga extremos: Manter a bateria entre 20% e 90% de carga sempre que possível

- Gerenciar temperatura: Evitar operação e especialmente recarga em temperaturas extremas

- Balanceamento regular: Garantir que o BMS realize balanceamento periódico das células

- Perfis de carga otimizados: Utilizar curvas de carga específicas para a química da bateria

Monitoramento e Manutenção Preditiva

Sistemas modernos de gestão de baterias para AGVs incorporam recursos avançados de monitoramento que permitem manutenção preditiva:

- Análise de tendências: Monitoramento da capacidade ao longo do tempo para identificar degradação

- Detecção de anomalias: Identificação precoce de células problemáticas

- Histórico de ciclos: Registro detalhado de ciclos de carga/descarga

- Integração com sistemas de gestão de frota: Planejamento de manutenção baseado em dados reais

Precisa de consultoria para seu projeto de AGV?

Nossa equipe técnica pode auxiliar no dimensionamento, seleção de componentes e implementação de sistemas de bateria otimizados para sua aplicação específica.

FALAR COM ESPECIALISTATendências e Inovações em Baterias para AGVs

O campo de baterias para AGVs está em constante evolução. Algumas tendências emergentes que moldarão o futuro incluem:

Tecnologias Emergentes

- Células de estado sólido: Maior densidade energética e segurança aprimorada

- Supercapacitores híbridos: Combinação de baterias com supercapacitores para otimizar picos de demanda

- BMS com inteligência artificial: Otimização adaptativa baseada em padrões de uso

- Sistemas de recarga ultrarrápida: Redução do tempo de recarga para minutos

- Infraestrutura de recarga sem fio integrada ao piso: Recarga contínua durante operação

Integração com Sistemas Inteligentes

A próxima geração de AGVs integrará sistemas de bateria com:

- Gêmeos digitais: Simulação em tempo real do estado e desempenho da bateria

- Otimização de rotas baseada em energia: Planejamento de percursos considerando estado da bateria

- Sistemas de gestão de energia da instalação: Coordenação de recarga com demanda energética geral

- Blockchain para rastreabilidade: Registro imutável do histórico completo da bateria

Estudo de Caso: Implementação de Sucesso

Para ilustrar os benefícios reais da modernização de sistemas de bateria em AGVs, vamos analisar um caso de implementação bem-sucedida:

Centro de Distribuição Farmacêutico - Conversão de Frota

Cenário inicial: Frota de 12 AGVs com baterias de chumbo-ácido, operando em dois turnos com recarga noturna. Frequentes paradas não programadas devido a baterias descarregadas antes do fim do turno.

Solução implementada: Conversão para baterias de lítio 18650 (configuração 13S40P) com sistema de recarga de oportunidade durante pausas operacionais.

Resultados:

- Aumento de 35% na disponibilidade operacional dos AGVs

- Redução de 28% no consumo energético total

- Eliminação de paradas não programadas por bateria descarregada

- Redução de 40% no espaço dedicado a baterias nos AGVs

- ROI alcançado em 14 meses, considerando economia operacional e aumento de produtividade

Lições aprendidas: A implementação gradual (conversão de 3 AGVs por vez) permitiu ajustes no sistema e treinamento adequado da equipe. O monitoramento detalhado dos primeiros AGVs convertidos forneceu dados valiosos para otimização dos demais.

Conclusão

A escolha e implementação adequada de sistemas de bateria para AGVs industriais é um fator crítico para o sucesso operacional dessas soluções de automação. As baterias de lítio, particularmente aquelas baseadas em células 18650, oferecem vantagens significativas em termos de densidade energética, ciclo de vida, tempo de recarga e flexibilidade de configuração.

Ao dimensionar e implementar sistemas de bateria para AGVs, é essencial considerar não apenas os requisitos energéticos imediatos, mas também a estratégia operacional completa, incluindo métodos de recarga, monitoramento, manutenção e segurança. Uma abordagem holística resultará em maior disponibilidade, menor custo total de propriedade e operação mais segura.

Com a contínua evolução tecnológica e a crescente pressão por eficiência e sustentabilidade, os sistemas de bateria para AGVs continuarão a se desenvolver, oferecendo cada vez mais autonomia, confiabilidade e integração com sistemas inteligentes de gestão.